idioma

comprensión Película de capa intermedia de vidrio PVB

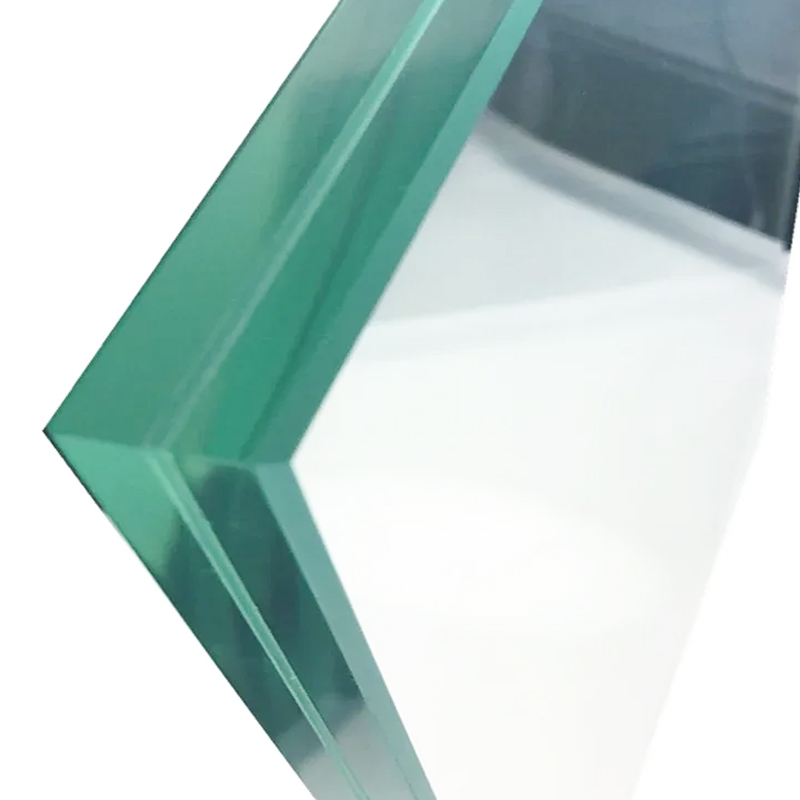

La película intermedia de vidrio de polivinilbutiral (PVB) es un componente crucial del vidrio de seguridad laminado. Se utiliza ampliamente en parabrisas de automóviles, acristalamiento arquitectónico y aplicaciones de vidrio de alto rendimiento debido a su excelente adhesión, resistencia al impacto y propiedades acústicas. La película actúa como agente adhesivo entre dos o más capas de vidrio, asegurando que el vidrio permanezca intacto tras el impacto, evitando que fragmentos afilados causen lesiones.

Composición y fabricación de película de PVB.

La película de PVB está compuesta de polivinilbutiral, plastificantes y estabilizadores. Los plastificantes proporcionan flexibilidad, mientras que los estabilizadores protegen contra la degradación y la oxidación de los rayos UV. El proceso de fabricación implica el colado continuo de la resina de PVB sobre rodillos, seguido del estiramiento y secado para lograr un espesor y resistencia uniformes. Las películas de PVB de alta calidad se inspeccionan cuidadosamente para determinar su claridad, uniformidad y ausencia de burbujas o defectos, que son fundamentales para el rendimiento del vidrio laminado.

Características clave de rendimiento de la capa intermedia de PVB

Resistencia al impacto y seguridad

Una de las principales ventajas de las capas intermedias de PVB es su capacidad para absorber energía durante el impacto. Cuando el vidrio laminado se somete a tensión mecánica, la película de PVB se deforma y mantiene unidos los fragmentos de vidrio, lo que reduce el riesgo de lesiones. Esta propiedad hace que el vidrio PVB sea esencial para parabrisas de automóviles, vidrios resistentes a balas y ventanas de seguridad en edificios.

Aislamiento Acústico

La película de PVB también proporciona importantes beneficios de amortiguación del sonido. Al intercalar la película entre capas de vidrio, se reduce la transmisión de ruido de fuentes externas, lo que la convierte en una opción ideal para oficinas, edificios residenciales cerca de autopistas y aplicaciones automotrices donde la reducción del ruido de la cabina es crucial.

Protección UV y durabilidad

Las películas de PVB de alto rendimiento pueden bloquear hasta el 99 % de la radiación ultravioleta (UV), protegiendo los interiores, los muebles y los pasajeros de los daños relacionados con los rayos UV. La composición química de la película garantiza una durabilidad a largo plazo, resistiendo el amarillamiento, la contracción y la delaminación incluso bajo exposición prolongada a la luz solar y fluctuaciones de temperatura.

Aplicaciones de la película intermedia de vidrio PVB

La versatilidad de las películas intermedias de PVB las ha hecho indispensables en varias industrias. Las aplicaciones comunes incluyen:

- Parabrisas, ventanillas laterales y techos corredizos de automóviles para vehículos comerciales y de pasajeros.

- Acristalamiento arquitectónico, incluidos tragaluces, muros cortina y ventanas de seguridad.

- Vidrio laminado acústico para edificios de oficinas y complejos residenciales.

- Vidrios antibalas y de seguridad para bancos, instalaciones gubernamentales y vehículos blindados.

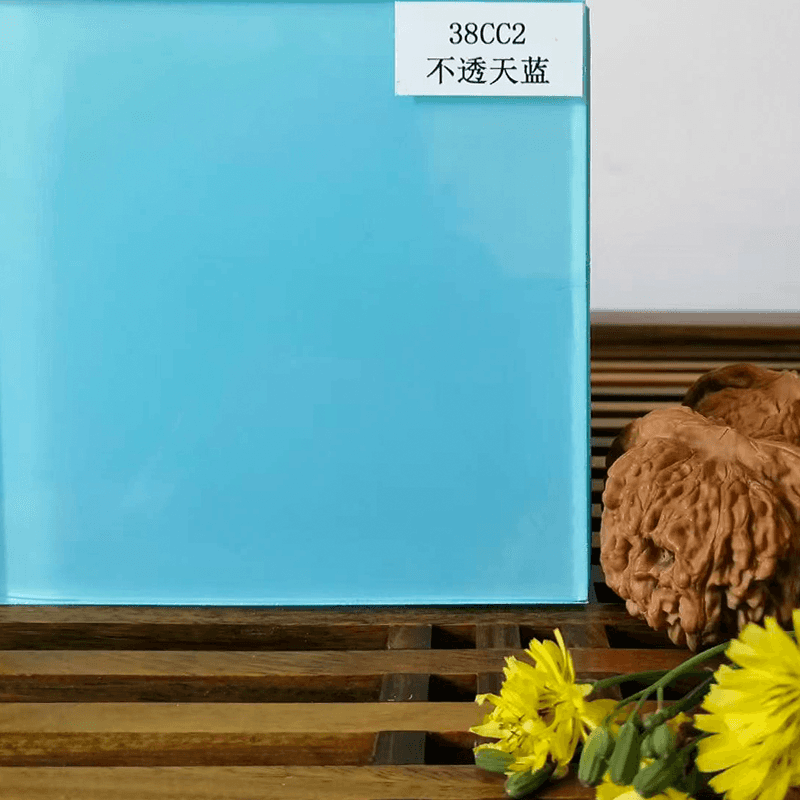

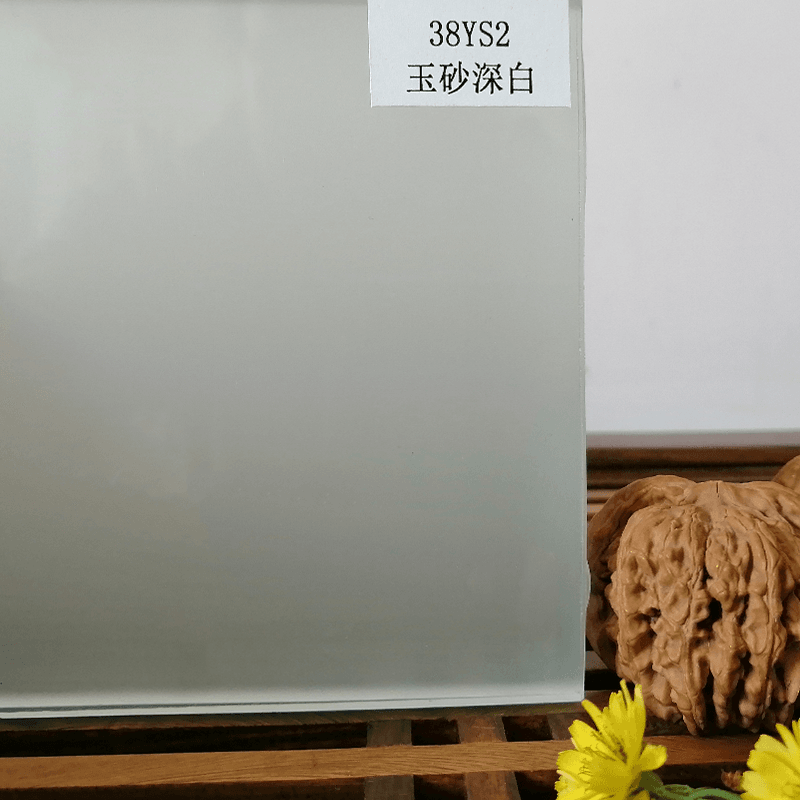

- Vidrio laminado decorativo con capas de PVB coloreado o estampado para aplicaciones de diseño de interiores.

Tipos de películas intermedias de PVB

Las películas de PVB están disponibles en múltiples grados y espesores para cumplir con requisitos específicos. Las variaciones comunes incluyen:

- PVB estándar: Película transparente adecuada para la mayoría de aplicaciones de vidrio de seguridad.

- PVB acústico: Películas más gruesas o multicapa diseñadas para reducir la transmisión del sonido.

- PVB coloreado: Disponible en múltiples colores para soluciones de vidrio estéticas y decorativas.

- PVB de alta resistencia a los rayos UV: mejorado con aditivos para proporcionar la máxima protección contra los rayos UV.

- PVB multicapa: combina múltiples películas para una resistencia al impacto especializada, como en el vidrio a prueba de balas.

Proceso de instalación y laminación

El proceso de laminación implica limpiar el vidrio, colocar capas de película de PVB entre láminas de vidrio y aplicar calor y presión en un autoclave para crear una unión fuerte. El manejo adecuado es crucial, ya que el polvo, la humedad o las arrugas en la película pueden comprometer la claridad y el rendimiento. Las líneas de fabricación modernas emplean rodillos avanzados y sistemas de vacío para garantizar un vidrio laminado sin defectos.

Mantenimiento y longevidad

El vidrio laminado de PVB requiere un mantenimiento mínimo. La limpieza debe realizarse con soluciones no abrasivas y de pH neutro para evitar rayones o daños químicos. Con una instalación y un cuidado correctos, el vidrio laminado con capas intermedias de PVB puede durar décadas sin perder sus propiedades de seguridad, acústicas o de bloqueo de los rayos UV.

Comparación de PVB con otras capas intermedias

Si bien el PVB es el material de capa intermedia más común, existen alternativas como el etileno-acetato de vinilo (EVA) y SentryGlas® (SGP). En comparación con EVA, PVB ofrece claridad y flexibilidad superiores, lo que lo hace ideal para aplicaciones de vidrio curvo. Las películas SGP proporcionan mayor resistencia y mejor integridad posterior a la rotura, pero son más caras. La elección de la capa intermedia adecuada depende de las necesidades de rendimiento, las consideraciones de costos y la aplicación prevista.

Tendencias futuras en la tecnología de películas PVB

El mercado de capas intermedias de PVB está evolucionando para satisfacer las crecientes demandas de sostenibilidad, eficiencia energética y soluciones de acristalamiento inteligentes. Las innovaciones incluyen películas de PVB con aislamiento acústico mejorado, revestimientos de control solar integrados y procesos de fabricación respetuosos con el medio ambiente. Además, la impresión digital en películas de PVB permite a arquitectos y diseñadores crear vidrio laminado decorativo personalizado con beneficios funcionales.