idioma

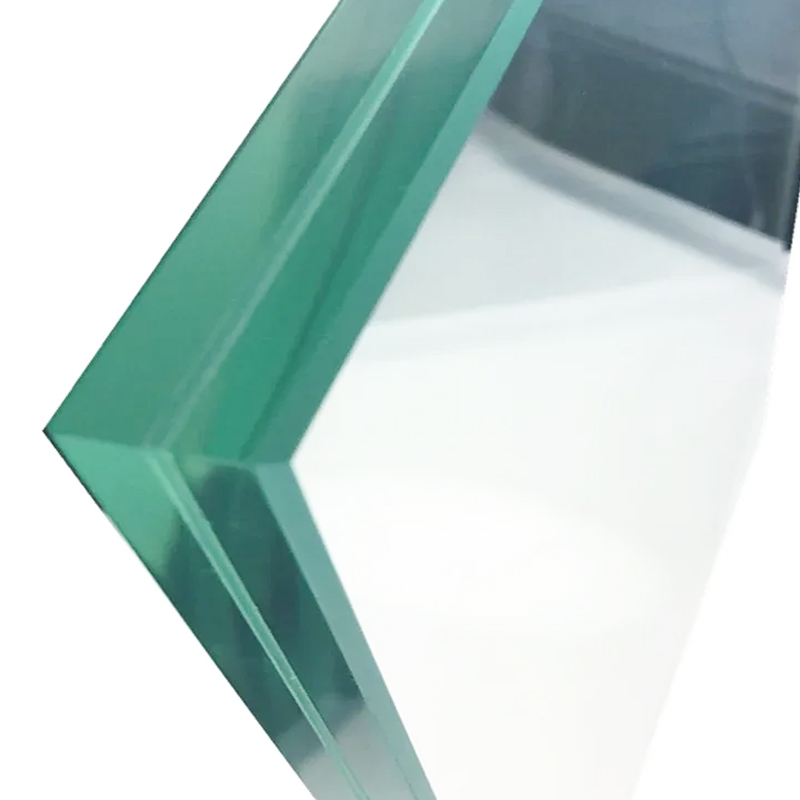

La película intermedia de PVB (polivinilbutiral) es un componente crucial del vidrio de seguridad laminado, ampliamente utilizado en parabrisas de automóviles, ventanas arquitectónicas y otras aplicaciones que requieren mayor seguridad y durabilidad. El vidrio laminado con película de PVB mejora la resistencia al impacto, el aislamiento acústico y la protección UV, manteniendo el vidrio intacto en caso de rotura.

1. ¿Qué es? Película intermedia de PVB ?

Antes de profundizar en el proceso de laminación, es importante comprender qué es la película PVB. PVB es una resina termoplástica que actúa como capa de unión entre dos o más láminas de vidrio. Sus propiedades principales incluyen:

- Alta claridad y transparencia óptica.

- Fuerte adherencia al vidrio

- Flexibilidad y dureza

- Capacidades de filtrado UV

- Propiedades de reducción de ruido

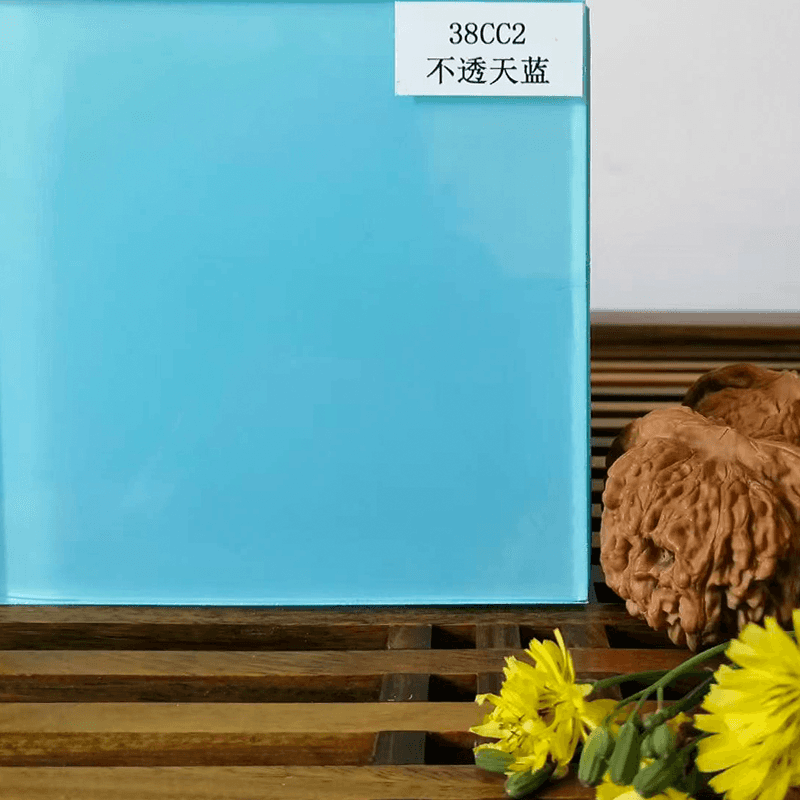

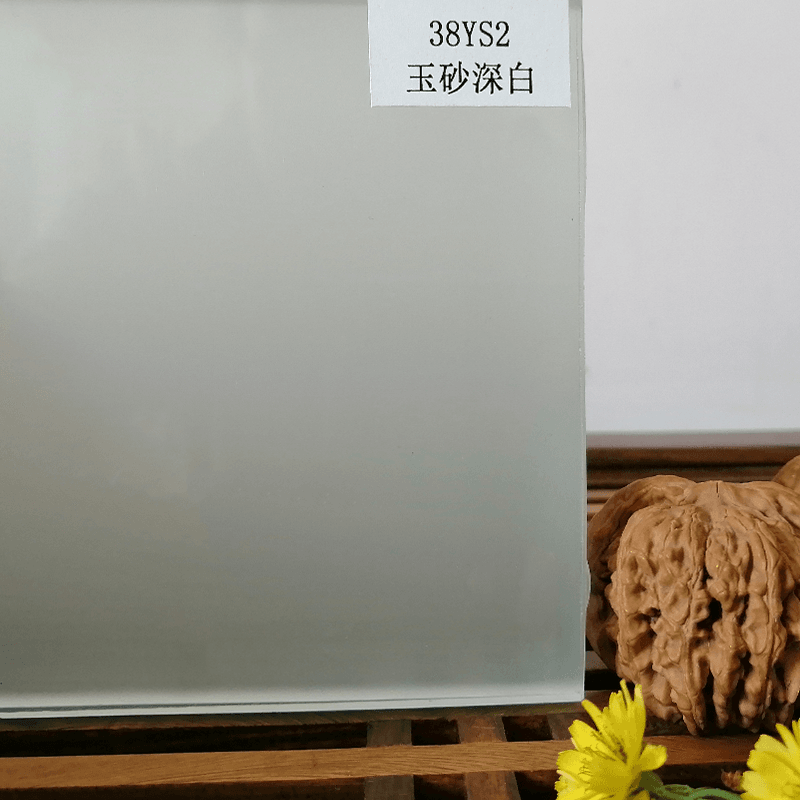

El PVB viene en varios espesores, que normalmente oscilan entre 0,38 mm y 1,52 mm, según el rendimiento de seguridad requerido. Hay películas de PVB transparentes, coloreadas y acústicamente mejoradas disponibles para aplicaciones especializadas.

2. Aplicaciones del vidrio laminado con PVB

El vidrio laminado de PVB se utiliza allí donde la seguridad y el rendimiento son prioridades:

- Parabrisas automotrices – evitar que los pasajeros sean expulsados durante los accidentes

- Vidrio arquitectónico – en ventanas, tragaluces y muros cortina para seguridad y aislamiento acústico

- Vidrio antibalas o de seguridad – utilizando múltiples capas de PVB y vidrio

- Vidrio laminado decorativo o de color – para fines de diseño manteniendo la seguridad

3. Pasos para laminar vidrio con película PVB

La laminación de vidrio utilizando una película intermedia de PVB implica varios pasos críticos. La precisión y el cuidado son fundamentales para conseguir un vidrio laminado de alta calidad y sin defectos como burbujas o delaminación.

Paso 1: preparación de las superficies de vidrio

La limpieza es fundamental. Ambas láminas de vidrio deben limpiarse a fondo para eliminar el polvo, la grasa u otros contaminantes. La limpieza típica implica:

- Lavado con agua desionizada y detergente suave.

- Enjuague para eliminar residuos

- Secar con paños sin pelusa o aire caliente

- Inspeccionar en busca de rayones, astillas o imperfecciones.

Cualquier material extraño puede provocar una mala adherencia o burbujas en el producto final.

Paso 2: cortar y manipular la película de PVB

Las películas de PVB normalmente se suministran en rollos o en láminas. La manipulación debe minimizar la contaminación:

- Guarde los rollos de PVB en un ambiente limpio y seco a temperatura controlada.

- Corte la película un poco más grande que el área del vidrio para poder recortarla después de la laminación.

- Retire el respaldo protector con cuidado.

Algunas películas de PVB incluyen revestimientos superficiales para evitar que se peguen y facilitar la manipulación.

Paso 3: ensamblaje intercalado

El montaje básico consiste en colocar la película de PVB entre dos láminas de vidrio. Las consideraciones clave incluyen:

- Alineación: Las láminas de vidrio deben estar alineadas correctamente para evitar bordes irregulares o puntos de tensión.

- Adhesión temporal: Se puede utilizar una pequeña adherencia o paso de prelaminación para mantener las capas en su lugar.

- Distancia de borde: Deje un pequeño espacio en los bordes para permitir que escape el aire y la humedad durante la laminación.

Paso 4: Preprensado (opcional)

El preprensado se utiliza a menudo para eliminar las bolsas de aire iniciales y unir temporalmente las capas:

- Una prensa de vacío o un rodillo pueden presionar suavemente las capas juntas

- Este paso ayuda a reducir las burbujas y mejora el contacto uniforme.

- Se debe tener cuidado de no estirar ni distorsionar la película de PVB.

Paso 5: Laminación en Autoclave

El método más común de laminación de PVB es la laminación en autoclave. Esto implica:

- Aspirar: El sándwich de vidrio-PVB-vidrio ensamblado se coloca en una bolsa o cámara de vacío. Se evacua el aire para eliminar las burbujas atrapadas.

- Calefacción: El conjunto se calienta a aproximadamente 120–140 °C (248–284 °F) para ablandar la película de PVB.

- Presurizar: El autoclave aplica alta presión (normalmente entre 10 y 15 bar) para unir las capas por completo.

- Enfriamiento: El vidrio laminado se enfría gradualmente para evitar tensiones térmicas y deformaciones.

La laminación en autoclave garantiza una unión clara y fuerte entre las capas de vidrio y un rendimiento duradero.

Paso 6: Recorte e inspección posteriores a la laminación

Una vez completada la laminación:

- Se recortan los bordes del vidrio laminado para eliminar el exceso de PVB.

- El vidrio se inspecciona para detectar burbujas, delaminación, rayones o discrepancias en el color.

- La calidad óptica se comprueba mediante pruebas de transmisión y reflexión de la luz.

La laminación de alta calidad debe estar libre de defectos visibles y las capas deben permanecer firmemente unidas bajo tensión mecánica.

4. Factores que afectan la calidad de la laminación de PVB

Varios factores influyen en la calidad final del vidrio laminado de PVB:

- Limpieza del vidrio: El polvo o la grasa pueden provocar burbujas.

- Contenido de humedad del PVB: La película de PVB absorbe la humedad; el exceso de humedad puede provocar delaminación.

- Precisión de temperatura y presión: El calor o la presión insuficientes pueden debilitar la adhesión.

- Manejo y alineación: Las capas desalineadas o los rayones reducen la resistencia.

- Condiciones de almacenamiento: Tanto el vidrio como el PVB deben almacenarse en un ambiente controlado para evitar deformaciones o contaminación.

5. Alternativas a la laminación en autoclave

Si bien la laminación en autoclave es estándar, existen otros métodos:

- Laminación a rodillo o en frío: Utiliza rodillos y calor para laminar piezas pequeñas o decorativas, adecuadas para aplicaciones de baja tensión.

- Laminación por termocompresión: Utiliza calor y presión mecánica sin un autoclave completo, a menudo en la producción de vidrio para automóviles.

Cada método equilibra costo, velocidad y calidad, y la laminación en autoclave ofrece la mayor claridad óptica y resistencia mecánica.

6. Seguridad y estándares

El vidrio laminado de PVB debe cumplir normas de seguridad específicas:

- Automotor: FMVSS 205, ECE R43

- Arquitectónico: EN 12543, ASTM C1172

- Vidrio antibalas o de seguridad: Estándares UL 752 o NIJ

Estos estándares garantizan que el vidrio laminado funcione de manera confiable ante impactos, estrés térmico y exposición ambiental.

7. Conclusión

La laminación de vidrio con película intermedia de PVB es un proceso preciso de varios pasos que combina limpieza, manipulación, ensamblaje, preprensado, laminación en autoclave e inspección posterior a la laminación. Cada paso es fundamental para producir vidrio laminado que sea seguro, duradero y visualmente claro. Al comprender el proceso de laminación, los fabricantes e instaladores pueden optimizar la calidad, prevenir defectos y garantizar que el vidrio laminado cumpla con los requisitos de seguridad y rendimiento.

La película de capa intermedia de PVB sigue siendo el estándar de la industria para el vidrio laminado debido a su excelente adhesión, flexibilidad, claridad óptica y rendimiento de seguridad, lo que la hace indispensable en las aplicaciones de vidrio modernas.